- Auteur Alex Aldridge [email protected].

- Public 2023-12-17 13:38.

- Dernière modifié 2025-06-01 07:36.

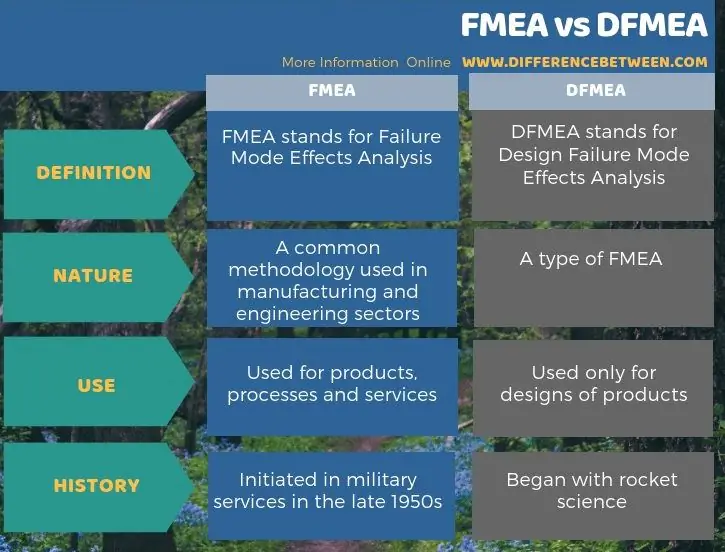

La principale différence entre l'AMDE et la DFMEA est que l'AMDE est utilisée pour les produits, les processus et les services dans les organisations, tandis que l'AMDE n'est utilisée que pour la conception des produits.

Il existe deux types de FMEA (Failure Mode Effects Analysis): DFMEA et PFMEA. DFMEA signifie Analyse des effets du mode de défaillance de conception tandis que PFMEA signifie Analyse des effets du mode de défaillance du processus. De plus, l'AMDE est une méthodologie courante que nous pouvons observer dans les secteurs de la fabrication et de l'ingénierie; ils réduisent les défaillances potentielles de leurs systèmes ainsi que les coûts d'exploitation et de conception.

Qu'est-ce que l'AMDE ?

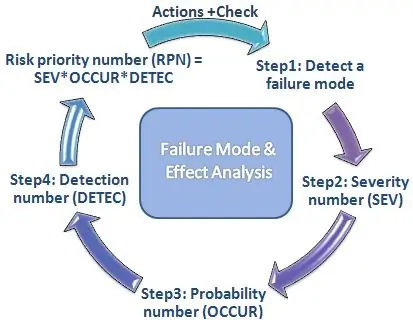

FMEA signifie Analyse des effets du mode de défaillance. L'AMDE est une approche par étapes pour identifier toutes les défaillances possibles dans une conception, les défaillances dans les opérations ou les processus d'assemblage, ou un produit ou service. La méthodologie de l'AMDE catégorise toutes les défaillances en fonction de la probabilité et de la gravité de la défaillance. Le « mode de défaillance » fait référence à tout défaut ou erreur de conception, de processus ou d'article, qui affecte le client. Pendant ce temps, l'analyse des effets fait référence à l'étude des conséquences des échecs.

De plus, l'AMDE documente les connaissances existantes et les actions liées aux risques de défaillances et les utilise pour une amélioration continue. L'AMDE commence généralement dès les premières étapes théoriques de la conception et se poursuit tout au long de la durée de vie du produit ou du service.

De plus, l'AMDE est une approche proactive qui identifie les causes potentielles à l'avance afin que les défaillances majeures puissent être corrigées en conséquence pour éviter les défaillances majeures. Cette application est largement utilisée dans le secteur manufacturier.

FMEA est utilisé dans les situations suivantes:

1. Avant de lancer un nouveau processus, produit ou service.

2. Lors de l'utilisation d'un processus, d'un produit ou d'un service existant d'une nouvelle manière

3. Avant d'élaborer des plans de contrôle pour un processus nouveau ou modifié

4. En tant qu'amélioration continue du processus existant

5. Lorsque des plaintes ou des défaillances répétitives sont signalées dans le produit, le processus ou le service existant

6. Examen en temps opportun tout au long de la vie du processus, du produit ou du service

Qu'est-ce que la DFMEA ?

DFMEA signifie Design Failure Mode Effects Analysis. Cette méthodologie peut identifier les défaillances potentielles dans la conception des produits au stade du développement. En fait, DFMEA a d'abord été utilisé en science des fusées pour prévenir les pannes. Aujourd'hui, de nombreuses industries utilisent cette méthodologie pour identifier les risques, prendre des contre-mesures et prévenir les défaillances. Dans la plupart des cas, les ingénieurs l'utilisent comme une procédure pour explorer la possibilité d'un échec de conception dans une situation réelle.

Premièrement, la DFMEA identifie toutes les fonctions de conception, les modes de défaillance et leurs effets sur le consommateur avec le classement de gravité correspondant. Ensuite, il identifie leurs causes profondes et les mécanismes des défaillances possibles. Des classements élevés peuvent entraîner des actions pour éviter ou minimiser les causes créant le mode de défaillance. Après avoir effectué les actions recommandées pour les pannes identifiées, l'étape suivante consiste à comparer les valeurs RPN avant et après. RPN signifie Risk Priority Number, qui est la multiplication de la gravité, de l'occurrence et de la détection.

De plus, le principal outil utilisé pour DFMEA est une matrice DFMEA. Cette matrice présente une structure pour compiler et documenter les informations connexes, y compris les spécifications techniques, les dates de publication, les dates de révision et les membres de l'équipe. Généralement, DFMEA est un travail d'équipe d'expertise technique et comprend généralement une équipe interfonctionnelle. De plus, DFMEA ne s'appuie pas sur des contrôles de processus pour surmonter d'éventuels échecs de conception.

Quelle est la relation entre FMEA et DFMEA ?

FMEA est la méthodologie générique de l'analyse des effets des modes de défaillance. DFMEA est un type d'analyse des effets des modes de défaillance (FMEA) menée pour la conception de produits au stade de développement de la conception. Les deux évaluent les défaillances possibles, la gravité des risques, les contrôles existants, les recommandations et les améliorations après les actions recommandées.

De plus, l'objectif ultime de l'analyse des effets des modes de défaillance est de réduire ou d'éviter les défaillances majeures des produits, processus ou services, ce qui finira par faire baisser le coût de conception ou d'exploitation.

Quelle est la différence entre FMEA et DFMEA ?

FMEA est la terminologie commune pour l'analyse des effets du mode de défaillance tandis que DFMEA est un type de FMEA. De plus, la principale différence entre FMEA et DFMEA réside dans leur application. La méthodologie FMEA est utilisée pour les produits, processus et services dans les organisations, tandis que DFMEA n'est utilisée que pour la conception de produits.

Résumé - FMEA vs DFMEA

La principale différence entre FMEA et DFMEA est que FMEA signifie Failure Mode Effects Analysis et c'est la base de la méthodologie alors que DFMEA signifie Design Failure Mode Effects Analysis et c'est un type de FMEA.